Los actuadores son todos aquellos

dispositivos que al contrario de los sensores, tienen la capacidad de transformar

una magnitud eléctrica en una magnitud física (posición, rotación, activación

de solenoides, etc.) por medio de ellos la unidad de control puede manipular el

comportamiento del motor para que se ajuste a las condiciones óptimas de

funcionamiento. Ejemplo de ellos, son los inyectores, bobinas de encendido,

válvula EGR, sistema EVAP, motor de los abanicos, etc.

INYECTORES

El inyector utilizado en los sistemas common-rail

se activan de forma eléctrica a diferencia de los utilizados en sistemas que

utilizan bomba rotativa que inyectan de forma mecánica. Con esto se consigue más

precisión a la hora de inyectar el combustible y se simplifica el sistema de

inyección.

Estructura

La estructura

del inyector se divide en tres bloques funcionales:

- El inyector de

orificios.

- El servosistema

hidráulico.

- La electroválvula.

El combustible

a alta presión procedente del rail entra por "11" al interior del

inyector para seguir por el canal de afluencia "9" hacia la aguja del

inyector "10", así como a través del estrangulador de entrada "6"

hacia la cámara de control "12". La cámara de control "12"

esta unida con el retorno de combustible "1" a través del

estrangulador de salida "7" y la electroválvula "3".

Cuando la

electroválvula "3" no está activada el combustible que hay en la

cámara de control "12" al no poder salir por el estrangulador de

salida "7" presiona sobre el embolo de control "8" que a su

vez aprieta la aguja del inyector "10" contra su asiento por lo que

no deja salir combustible y como consecuencia no se produce la inyección.

Cuando la

electroválvula esta activada entonces se abre y deja paso libre al combustible

que hay en la cámara de control. El combustible deja de presionar sobre el

embolo para irse por el estrangulador de salida hacia el retorno de combustible

"1" a través de la electroválvula. La aguja del inyector al disminuir

la fuerza del embolo que la apretaba contra el asiento del inyector, es

empujada hacia arriba por el combustible que la rodea por lo que se produce la

inyección.

Como se ve la

electroválvula no actúa directamente en la inyección sino que se sirve de un

servomecanismo hidráulico encargado de generar la suficiente fuerza para

mantener cerrada la válvula del inyector mediante la presión que se ejerce

sobre la aguja que la mantiene pegada a su asiento.

El caudal de combustible utilizado para las labores de control dentro del

inyector retorna al depósito de combustible a través del estrangulador de

salida, la electroválvula y el retorno de combustible "1". Además del

caudal de control existen caudales de fuga en el alojamiento de la aguja del inyector

y del embolo. Estos caudales de control y de fugas se conducen otra vez al depósito

de combustible, a través del retorno de combustible "1" con una

tubería colectiva a la que están acoplados todos los inyectores y también la

válvula reguladora de presión.

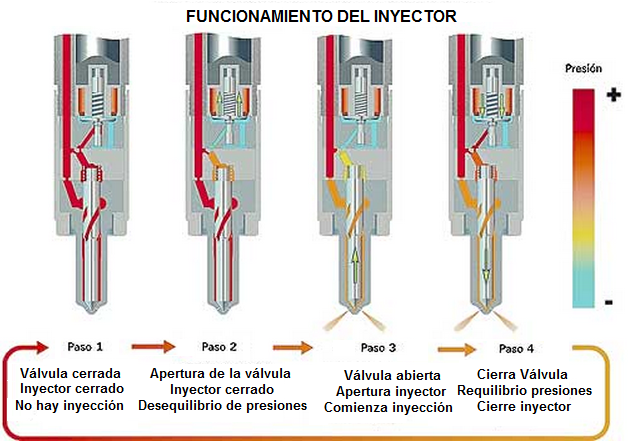

Funcionamiento

La función del inyector

puede dividirse en cuatro estados de servicio, con el motor en marcha y la

bomba de alta presión funcionando.

- Inyector cerrado (con alta presión presente).

- El inyector abre (comienzo de inyección)

- Inyector totalmente abierto.

- El inyector cierra (final de inyección).

Si el motor no está en

marcha la presión de un muelle mantiene el inyector cerrado.

Inyector cerrado (estado de reposo):

La electroválvula no está

activada (estado de reposo) y por lo tanto se encuentra cerrado el

estrangulamiento de salida que hace que la presión del combustible sea igual en

la cámara de control que en el volumen de cámara de la tobera por lo que la

aguja del inyector permanece apretado sobre su asiento en la tobera empujada

(la aguja) por el muelle del inyector, pero sobre todo la aguja se mantiene

cerrada porque la presión en la cámara de control y en el volumen de cámara de

la tobera (que son iguales) actúan sobre áreas distintas. La primera actúa

sobre el émbolo de control y la segunda sobre la diferencia de diámetros de la

aguja, que es un área menor y por tanto la fuerza que empuja a la aguja contra

el asiento es mayor que la fuerza en sentido contrario, que tendería a abrirla.

El muelle, aunque ayuda,

aporta una fuerza muy pequeña.

El inyector abre (comienzo de inyección):

El inyector se encuentra en

posición de reposo. La electroválvula es activada con la llamada corriente de

excitación que sirve para la apertura rápida de la electroválvula. La fuerza

del electroimán activado ahora es superior a la fuerza del muelle de válvula, y

el inducido abre el estrangulador de salida. En un tiempo mínimo se reduce la

corriente de excitación aumentada a una corriente de retención del electroimán más

baja. Con la apertura del estrangulador de salida puede fluir ahora

combustible, saliendo del recinto de control de válvula hacia el recinto hueco

situado por encima, y volver al depósito de combustible a través de las

tuberías de retorno. El estrangulador de entrada impide una compensación completa

de la presión, y disminuye la presión en la cámara de control de válvula. Esto

conduce a que la presión en la cámara de control sea menor que la presión

existente en la cámara de la tobera. La presión disminuida en la cámara de

control de la válvula conduce a una disminución de la fuerza sobre el émbolo de

mando y da lugar a la apertura de la aguja del inyector. Comienza ahora la

inyección.

La velocidad de apertura de

la aguja del inyector queda determinada por la diferencia de flujo entre el

estrangulador de entrada y de salida.

Inyector totalmente abierto:

El émbolo de mando alcanza

su tope superior y permanece allí sobre un volumen de combustible de efecto

amortiguador. Este volumen se produce por el flujo de combustible que se

establece entre el estrangulador de entrada y de salida. La tobera del inyector

esta ahora totalmente abierta y el combustible es inyectado en la cámara de

combustión con una presión que corresponde aproximadamente a la presión en el

Rail. La distribución de fuerzas en el inyector es similar a la existente

durante la fase de apertura.

El inyector cierra (final de inyección)

Cuando deja de activarse la

electroválvula, el inducido es presionado hacia abajo por la fuerza del muelle

de válvula y la bola cierra el estrangulador de salida. El inducido presenta

una ejecución de dos piezas. Aunque el plato del inducido es conducido hacia

abajo por un arrastrador, puede sin embargo moverse elásticamente hacia abajo

con el muelle de reposición, sin ejercer así fuerza hacia abajo sobre el

inducido y la bola.

Al cerrarse el

estrangulador de salida se forma de nuevo en el recinto de control una presión

como en el Rail, a través del estrangulador de entrada. Este aumento de presión

supone un incremento de fuerza ejercido sobre el embolo de mando. Esta fuerza

del recinto de control de válvula y la fuerza del muelle, superan ahora la

fuerza del volumen de la cámara de tobera y se cierra sobre su asiento la aguja

del inyector.

La velocidad de cierre de la aguja del inyector queda determinada por el flujo

del estrangulador de entrada.

Inyectores de Orificios

Funciones

Las toberas de inyección se montan en los inyectores Common Rail. De esta forma

los inyectores Common Rail asumen la función de los portainyectores.

Aplicación

Para motores de inyección directa que utilizan el sistema Common Rail se

emplean inyectores de orificios del tipo P con un diámetro de aguja de 4 mm.

Hay dos tipos de inyectores:

Hay dos tipos de inyectores:

- Inyectores de taladro ciego

- Inyectores de taladro en asiento

VÁLVULA REGULADORA DE LA PRESIÓN

Función

Esta válvula tiene la misión de ajustar y mantener la presión en el "Rail", dependiendo del estado de carga del motor.

- En caso de una presión demasiado alta en el Rail, La válvula reguladora de la presión abre de forma que una parte del combustible retorna al depósito, desde el Rail a través de una tubería colectora.

- En el caso de una presión demasiado baja en el Rail, la válvula reguladora de presión cierra y estanqueiza así el lado de alta presión contra el lado de alta presión.

VÁLVULA EGR

Las siglas EGR que dan nombre propio a esta válvula significan Exhaust Gas Recirculation, recirculación de los gases de escape, como hemos indicado con anterioridad. Actualmente están integradas prácticamente en cualquier vehículo con motor diésel y cada vez es más frecuente encontrarlas en vehículos que funcionan a gasolina también.

La válvula EGR se encuentra ubicada entre el colector de admisión y el de escape donde hace las veces de comunicador, permitiendo que parte de los gases de escape vuelvan a la cámara de combustión a través del colector de admisión para que se vuelvan a quemar. Este paso genera un descenso de la temperatura de combustión lo que incide directamente en la disminución del óxido de nitrógeno (NOx) emitido y vertido al exterior.

Tipos Válvula

EGR

Los distintos tipos de válvulas EGR dosifican el caudal de

gases de escape reciclados a través de sistemas diferentes. Fundamentalmente

cuando hablamos de válvulas EGR podemos diferenciarlas en dos grandes tipos:

neumáticas o eléctricas.

Válvula

EGR neumática

Fueron

las primeras EGR utilizadas, denominadas neumáticas o mecánicas. Existe en ellas una

muelle encargado de empujar una membrana que abrirá o cerrará la válvula a

través de una varilla con un punzón en su extremo cuando reciba la presión

suficiente por parte de una electroválvula que, controlada por la unidad

electrónica del motor, accionará el sistema por depresión o vacío. Éste, en el

caso de automóviles gasolina será generador por el colector de admisión, y por

las bombas de vacío en caso de vehículos diésel.

Además,

algunos modelos incluyen potenciómetros o captadores de temperatura para

mejorar el control. Otros tienen la válvula electrónica y la EGR acopladas como

una sola pieza, en cuyo caso de les denomina convertidor EGR.

Válvula EGR electrónica:

Este tipo de válvulas EGR

nacieron de la necesidad de tener mejor control y mayor actuación

contra los gases de combustión emitidos. No funcionan con bombas de vacío

como en el caso anterior, sino con sistemas similares al de las bombas

electrónicas de los motores de inyección directa diésel (TDI) que trabajan

de forma autónoma.

Tienen

una bobina de motor que recibe la corriente por la unidad de control del motor

abriendo o cerrando el paso a los gases que deben recircular. La válvula

incorpora sensores y potenciómetros para verificar que el

movimiento transcurre tal como dictan los parámetros que

mencionamos con anterioridad (velocidad, carga, temperatura…). Con los cambios

de normativa, ahora es obligatorio encontrar un chivato en el cuadro de mandos del

vehículo que nos informe de posibles disfunciones del sistema EGR según lo leído

por dichos sensores.

¿En qué consiste una válvula

EGR refrigerada?

Al nombrar los distintos tipos de

válvulas que podemos encontrar en el sistema EGR de nuestro vehículo podemos

mencionar también posibilidad de refrigerar las válvulas. No debemos confundir

con un nuevo tipo de válvulas EGR o con ninguna de las anteriores, ya que no es

más que un sistema

para añadir a éstas que permita ayudar a reducir la temperatura de los gases de

escape.

Consiste en un radiador encargado de refrigerar los gases de

combustión permitiendo que puedan recircular mayor cantidad de gases. A

bajas temperaturas, cuando el termostato está cerrado, este radiador se

alimenta con líquido refrigerante frío que viene del radiador del motor,

reduciendo aún más la temperatura y por tanto, generando menos NOx en el

calentamiento del motor, evitando acumulaciones adicionales de carbonilla y

previniendo posibles fallos eléctricos

BUJÍAS

INCANDESCENTES

Tienen

la función de calentar la cámara de combustión, facilitando así el encendido de

los motores ciclo diesel principalmente en días más fríos. Posterior a la

partida (encendido) del motor, estas bujías deben permanecer encendidas para

evitar fallas de funcionamiento, en cuanto el motor no llegue a la temperatura ideal de funcionamiento. Este

proceso reduce el nivel de emisiones de gases contaminantes y humo en la fase

fría del motor.

Las bujías de

calentamiento son proyectadas específicamente para cada tipo de motor y sistema

de calentamiento. La temperatura y el tiempo de calentamiento pueden variar de

acuerdo con el sistema de calentamiento.

0 comentarios :

Publicar un comentario